公開日: 最終更新日:

圧力隔壁の仕組みをさらに詳しく解説!設計思想からメンテナンスの重要性まで!

- 航空

- 用語解説

飛行機の安全な運航を支える重要な構造のひとつに「圧力隔壁」があります。本記事では、圧力隔壁の仕組みを詳細に解説し、航空機の安全性や設計思想、破損時のリスク、材質選定の重要性などについてわかりやすく説明します。

圧力隔壁の仕組みと与圧システムが航空安全に果たす役割を解説!

圧力隔壁は、航空機の胴体内の与圧空間を確保するための重要な構造部品です。与圧とは、高空での低気圧環境下でも快適なキャビン環境を維持する仕組みであり、圧力隔壁はその実現に欠かせません。このセクションでは、圧力隔壁と与圧システムの役割について詳しく解説します。

圧力隔壁とは?基本的な役割を解説

圧力隔壁は、航空機において客室や操縦室を密閉し、与圧環境を維持するための壁として設計されています。具体的には、胴体の尾部や前部に設置されており、これらの部位は胴体内の空気圧を確保するための重要なポイントとなります。

圧力隔壁は、高い圧力差に耐えられるよう、強度と軽量化を両立させた設計が施されています。例えば、円筒形の形状を採用することで、圧力を均等に分散させ、局所的な応力集中を防ぎます。また、縦通材やリベットといった構造材が利用され、圧力隔壁全体の剛性と耐久性を高めています。

さらに、圧力隔壁の設計には、冗長性が取り入れられています。これにより、万が一一部が損傷しても、全体の機能が失われないような安全性が確保されています。このように、圧力隔壁は航空機の運航を支える基盤的な役割を果たしており、航空安全の根幹を成す重要な要素といえます。

与圧システムの基本構造

与圧システムは、高高度を飛行する航空機において、地上に近い空気環境を再現するための重要なシステムです。航空機が飛行する高度では、外部の空気密度が非常に低くなり、乗客や乗員は低酸素症や気圧低下による健康被害を受ける可能性があります。この問題を解決するために、与圧システムが導入されています。

具体的には、エンジンから取り込まれた空気を圧縮し、適切な温度と湿度に調整した上でキャビンに供給します。この空気は圧力隔壁によって密閉され、胴体内部で安定した空気圧を維持します。圧力隔壁はこの空気が外部に漏れ出すのを防ぐだけでなく、急減圧などの異常事態が発生した際にもキャビン内の安全を確保するための最後の防衛線として機能します。

与圧システムはまた、内部空気を常に新鮮に保つための換気システムとも連動しています。このため、乗客や乗員は快適な環境で過ごすことができ、長時間の飛行でも健康や安全が確保されます。圧力隔壁と与圧システムの連携によるこの仕組みは、現代の航空機において不可欠な要素となっています。

圧力隔壁の具体的な設置位置とその理由

圧力隔壁は、航空機の胴体後部と前部に設置されています。後部では、胴体と尾翼の接合部分に位置し、前部ではコックピットと客室エリアの間を隔てる形で設置されています。それぞれの設置位置には、合理的な理由があります。

後部に設置された圧力隔壁は、航空機の尾翼部分を胴体から分離し、与圧空間を確保します。尾翼は飛行中に強い空気力学的負荷を受けるため、この部分をしっかりと隔離することで、与圧されたキャビン内の空気が漏れないように設計されています。さらに、尾翼近くの構造は複雑なため、圧力隔壁の設置には高度な技術が必要です。

一方、前部に設置された圧力隔壁は、操縦室と客室の間を物理的に分ける役割を果たしています。この設置により、操縦室は独立した空間として維持され、万が一の緊急事態においても操縦士の安全と機能を確保することが可能です。また、前部の圧力隔壁は、胴体前方の構造剛性を高めるためにも貢献しています。

このように、圧力隔壁の設置位置は、航空機の安全性と運用効率を最大化するために綿密に計算されています。それぞれの位置で異なる役割を果たす圧力隔壁は、航空機全体の設計と密接に関係しており、その重要性は飛行機の安定運航において欠かせません。

圧力隔壁が破損した場合に起こるリスクとは?

圧力隔壁の破損は重大な航空事故を引き起こすリスクがあります。本セクションでは、具体的な事例を交えながら破損が引き起こす影響を解説します。

急減圧による乗客と機体への影響

圧力隔壁が破損すると、キャビン内の与圧が急速に失われ、乗客の低酸素症や機体構造への負荷増大を招きます。代表的な例として1985年の日航機墜落事故が挙げられます。

日航機墜落事故とJA8119の事例

日航機墜落事故では、JA8119の圧力隔壁の修理ミスが原因となり、尾翼が破損、最終的に機体全体が墜落しました。この事故は、圧力隔壁の設計・保守の重要性を再認識させる契機となりました。

破損を防ぐための設計と検査のポイント

破損防止には、設計段階でのリスク評価と定期的なメンテナンスが欠かせません。特にリベットやフレームの強度検査が重要であり、破損兆候を見逃さない仕組みが求められます。

圧力隔壁の仕組みの設計思想とは?安全性と効率性のバランスを解説!

航空機の圧力隔壁は、高い安全性と軽量化を両立するための設計思想が反映されています。このセクションでは、その具体的な設計思想について説明します。

安全性を確保するための設計基準

圧力隔壁の設計には、FAAやEASAの厳格な基準が適用されます。これらの基準では、極端な圧力変動や機体の老朽化にも耐えられる構造が求められます。

効率性を高めるための軽量化技術

軽量化を実現するために、炭素繊維複合材やアルミ合金が採用されることが多いです。これにより、燃費向上や運用コスト削減が可能になります。

航空機全体の設計との調和

圧力隔壁は胴体全体の設計に密接に関係しています。特に縦通材やフレームとの統合設計により、剛性と柔軟性のバランスを取ることが重要です。

圧力隔壁の仕組みにおける円筒形設計と四角形設計の違いとは?

圧力隔壁の形状は、主に円筒形と四角形の2種類に分類されます。それぞれの形状は設計や使用目的に応じた特徴とメリットがあり、航空機全体の効率性や安全性に大きな影響を及ぼします。本セクションでは、円筒形設計と四角形設計の違いを詳しく解説します。

円筒形設計の特徴と利点

円筒形設計は、圧力を均等に分散できるという点で優れています。この特徴により、局所的な応力集中を防ぎ、全体の構造強度が向上します。航空機の胴体自体も円筒形で設計されることが多いため、圧力隔壁が円筒形であると、胴体との統一性が保たれます。

この統一性は、設計の効率化と製造工程の簡略化につながります。たとえば、リベットや縦通材といった構造要素を共通化することで、部品の標準化が可能になり、結果的にメンテナンスの容易さも向上します。また、円筒形の設計は全体の剛性を高めるため、胴体全体の耐久性が強化され、航空機の寿命を延ばすことにも寄与します。

さらに、円筒形設計は圧力差による変形に強いという特性を持っています。この特性により、与圧空間の変形を最小限に抑え、機内の快適性を維持することができます。これらの理由から、現代の航空機では円筒形設計が主流となっています。

四角形設計の利点と制約

四角形設計は、製造コストを抑えるという点でメリットがあります。四角形の形状は直線的で単純な構造を持つため、製造プロセスが比較的容易であり、特に初期段階の設計やプロトタイプ製造に適しています。また、四角形設計は一部の小型航空機や特殊用途の航空機で採用されることがあります。

しかしながら、四角形設計にはいくつかの制約も存在します。最も顕著な制約は、応力集中が発生しやすい点です。特に、四角形の角部は圧力負荷が集中しやすく、この部分が構造的な弱点となる可能性があります。そのため、補強材を追加する必要があり、結果的に全体の重量が増加することがあります。

さらに、四角形設計は胴体全体との一体化が難しい場合があります。航空機の胴体が円筒形である場合、四角形の圧力隔壁を設置する際には追加の接続部や構造変更が必要となり、設計の複雑さが増す可能性があります。

適切な設計選択のための要因

圧力隔壁の形状を選択する際には、航空機の用途や運航条件を慎重に考慮する必要があります。たとえば、商業航空機では、長距離運航時の安全性や効率性が重視されるため、円筒形設計が一般的に採用されます。一方で、小型航空機や特定の任務に特化した航空機では、コスト削減や設計の柔軟性を求めて四角形設計が選ばれる場合もあります。

また、形状選択においては、軽量化と安全性のバランスも重要な要素です。円筒形設計は軽量化に優れていますが、製造コストが高い場合があります。逆に、四角形設計はコスト面でのメリットがあるものの、追加補強が必要なため重量が増加する可能性があります。

近年では、両者のメリットを組み合わせたハイブリッド設計が研究されています。たとえば、円筒形の基本構造を維持しつつ、特定の部分で四角形要素を採用することで、製造コストと効率性を両立する試みが進められています。これにより、航空機設計における柔軟性がさらに向上することが期待されています。

圧力隔壁の設計における円筒形の優位性とは?

圧力隔壁の設計において、円筒形の形状は航空機の効率性と安全性を向上させるために最も一般的に採用されています。この設計は、応力分散の効率化や軽量化、さらには航空機全体の構造との親和性において大きな利点を持っています。本セクションでは、円筒形設計の具体的な優位性について詳しく解説します。

負荷分散の効率化

円筒形の圧力隔壁は、内部の圧力を均等に分散させる設計上の特徴を持っています。この均等な負荷分散は、圧力が一部に集中することを防ぎ、構造全体の耐久性を大幅に向上させます。航空機は、高度の変化による与圧と減圧を繰り返すため、隔壁には継続的に大きな応力がかかります。円筒形の設計はこの負荷を効果的に管理し、金属疲労や亀裂の発生を最小限に抑えることができます。

さらに、負荷分散の効率化により、定期メンテナンスの頻度を減らし、長期的な運用コストを削減する効果もあります。例えば、リベットや接合部にかかるストレスを減らすことで、部材の劣化速度を遅らせることが可能です。この特性は特に長距離運航や過酷な運用条件下での航空機にとって重要です。

胴体設計との親和性

円筒形設計は、航空機の胴体全体の形状と高い親和性を持つ点が大きなメリットです。航空機の胴体自体も円筒形で設計されることが多いため、圧力隔壁が円筒形であると、胴体全体の構造と自然に一体化します。この一体化により、接合部や補強材の必要性が減り、設計全体の効率性が向上します。

また、親和性が高いことで、気密性の確保が容易になります。気密性は与圧システムの性能を直接的に左右する重要な要素であり、円筒形設計はその点で非常に優れています。気密性の向上により、キャビン内の空気漏れを防ぎ、与圧空間の安定を維持することが可能です。

さらに、胴体設計との親和性は航空機の製造プロセスを簡素化し、コスト削減にも寄与します。標準化された設計と部品を採用することで、製造ラインの効率化が進み、航空機メーカーにとっても大きな利点となります。

軽量化と燃費性能の向上

円筒形設計は、航空機の軽量化を実現するための最適な形状とされています。圧力が均等に分散されるため、無駄な補強材を省略することが可能であり、結果的に圧力隔壁全体の重量を削減できます。航空機の軽量化は、燃費性能の向上に直結する重要な要素です。

例えば、燃料効率の向上により、同じ量の燃料でより長距離を飛行することが可能になります。これは、商業航空において運航コストの削減や環境負荷の低減に直接的に貢献します。近年では、カーボンニュートラルを目指す航空業界において、燃費性能の向上が特に重要視されています。

さらに、軽量化によって得られる利益は、運航効率だけにとどまりません。航空機の設計には、エンジンや主翼など他の要素とのバランスが重要です。軽量な圧力隔壁を採用することで、これらの設計に余裕が生まれ、より柔軟な構造設計が可能となります。

このように、円筒形設計は負荷分散、胴体設計との親和性、軽量化といったさまざまな観点から優位性を持ち、現代の航空機において不可欠な設計要素となっています。

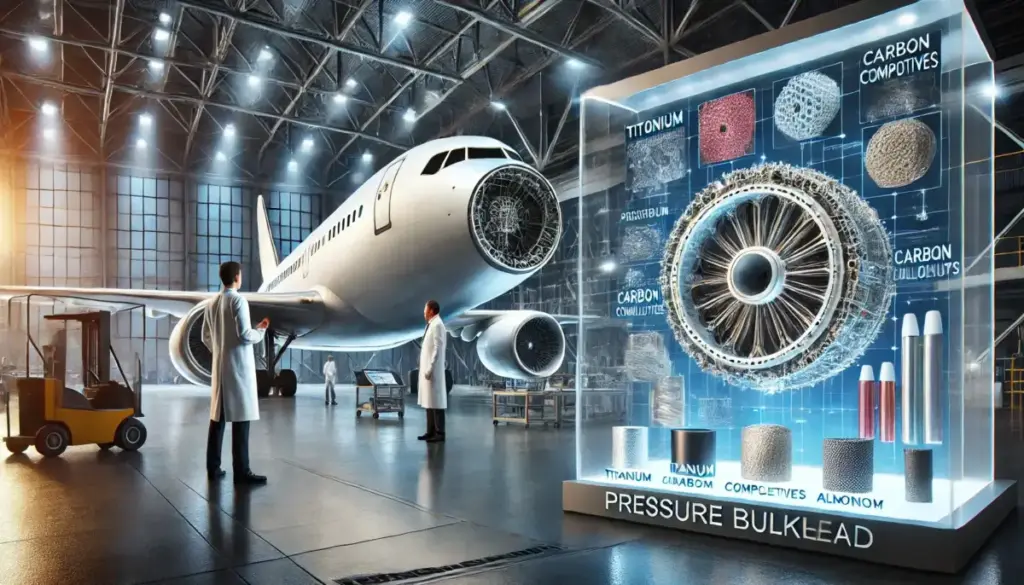

圧力隔壁の仕組みにおいて材質選定が与圧性能に与える影響について解説!

圧力隔壁の材質選定は、航空機の設計において重要な意思決定の一つです。適切な材質を選ぶことで、圧力隔壁の安全性、耐久性、軽量化のバランスを最適化し、航空機全体の性能と効率に大きく影響を与えます。このセクションでは、材質の種類とその特性、運用効率への影響、そして新素材の可能性について詳しく解説します。

一般的な材質とその特性

現在、圧力隔壁に使用される主要な材質はアルミニウム合金と炭素繊維強化プラスチック(CFRP)です。これらの材質は、軽量性と高い強度を兼ね備えており、航空機の厳しい運用条件に対応するために選ばれています。

アルミニウム合金は、航空機の主要な構造材として長い歴史を持つ信頼性の高い素材です。その特性として、優れた強度、耐食性、加工のしやすさが挙げられます。また、金属材料として比較的軽量であるため、航空機の軽量化にも貢献します。一方、金属疲労に対する耐性には限界があり、定期的な点検とメンテナンスが必要です。

炭素繊維強化プラスチック(CFRP)は、近年の航空機設計で急速に採用が進んでいる素材です。この素材は非常に軽量でありながら、強度と剛性がアルミニウム合金を上回ります。また、腐食しないという特性があり、長期間の使用でも耐久性を維持することが可能です。しかし、製造コストが高く、修理やリサイクルが難しい点が課題とされています。

材質選択と航空機の運用効率

圧力隔壁の材質選択は、航空機の運用効率に直接的な影響を与えます。特に軽量な材質を選択することで、燃料消費量を削減し、運用コストを低下させることが可能です。航空業界における燃費効率の向上は、CO₂排出量削減といった環境目標達成にも寄与する重要な要素です。

たとえば、CFRPを使用した圧力隔壁は、軽量化による燃費向上効果が大きく、長距離運航を行う商業航空機にとって非常に有益です。一方で、強度を最優先する場合には、アルミニウム合金を使用し、必要に応じて補強材を追加する選択が適しています。このように、材質選択は航空機の用途や運航条件に応じて柔軟に決定されます。

さらに、耐久性も材質選択の重要な要因です。圧力隔壁は航空機の安全性に直結するため、長期間の運用に耐えられる素材が求められます。特に、与圧と減圧を繰り返す環境では、材質の疲労特性や耐圧性能が航空機の信頼性に大きく影響します。

新素材の可能性

近年、航空機設計において新素材の研究と開発が進んでいます。その中でも、ナノ素材や次世代複合材は圧力隔壁の性能向上に大きな可能性を秘めています。

ナノ素材は、従来の素材よりもはるかに高い強度と軽量性を実現することが可能です。たとえば、カーボンナノチューブやグラフェンといった素材は、金属よりも軽く、CFRPよりも強度が高い特性を持っています。これらの素材を使用することで、さらに軽量で耐久性に優れた圧力隔壁を設計できる可能性があります。

また、金属マトリックス複合材(MMC)と呼ばれる新しい複合材も注目されています。この素材は、金属の強度を保ちながら、セラミックやカーボンを組み合わせることで、軽量化と耐久性を両立させることが可能です。さらに、これらの素材は従来の製造技術と統合しやすいため、実用化の可能性が高まっています。

将来的には、これらの新素材が航空機設計の標準となり、圧力隔壁の性能向上とともに、航空業界全体の効率性をさらに引き上げることが期待されています。

圧力隔壁の仕組みと航空安全の関係性を設計と運用の両面から解説!

圧力隔壁は設計と運用の両面から航空安全に大きく寄与しています。本セクションでは、それぞれの側面を詳しく解説します。

設計面での安全性確保

設計段階では、圧力変動や機体老朽化を考慮した強度試験が行われます。これにより、予期せぬ状況でも機能を維持することが求められます。

運用面でのメンテナンスの重要性

定期的な点検と修理は、圧力隔壁の長寿命化に欠かせません。特に、リベットや接合部の緩みや劣化を見逃さないことが重要です。

技術進化による安全性向上

近年、センサー技術やAIによるモニタリングが進化し、圧力隔壁の状態をリアルタイムで把握できるようになっています。

圧力隔壁の検査・メンテナンスの重要性とは?

圧力隔壁は航空機の安全運航を支える重要な構造部品です。その安全性を確保し、長期間にわたって機能を維持するためには、適切な検査とメンテナンスが欠かせません。本セクションでは、圧力隔壁の検査とメンテナンスの重要性、具体的な実施項目、破損予防のための最新技術、そしてメンテナンス記録の管理について詳しく解説します。

定期点検の実施項目

圧力隔壁の定期点検では、材質の劣化、接合部の緩み、構造部のひび割れなど、多岐にわたる項目がチェックされます。航空機は、高度の変化に伴う与圧・減圧の繰り返しにより、隔壁やその周辺部品に応力が蓄積されるため、これらの劣化を早期に発見することが重要です。

具体的には、以下の項目が主な点検対象となります。

- 材質の劣化: 長期間の使用による腐食や金属疲労をチェックします。特にアルミニウム合金製の圧力隔壁では、環境要因による酸化が問題となることがあります。

- リベットの緩み: リベットは隔壁を構造的に固定するための重要な部品です。緩みや欠陥がある場合、圧力漏れや構造的な弱点を引き起こす可能性があります。

- 縦通材やフレームのひび割れ: 縦通材やフレームは隔壁の剛性を支える部品です。ひび割れや変形が発見された場合、即座に補修が必要です。

これらの点検は、目視検査、手動検査、そして機器を使用した詳細な検査の組み合わせで行われます。特に、定期点検での発見が困難な場合、次に述べる最新技術が活用されます。

破損予防のための最新技術

最近では、非破壊検査技術やセンサー技術が航空機のメンテナンスで広く活用されています。これらの技術は、目視や手動検査では見逃しやすい内部の欠陥や構造的な弱点を早期に発見するための強力なツールです。

非破壊検査技術の一例として、超音波検査やX線検査があります。これらの技術を使用することで、金属や複合材料の内部に発生した微細なひび割れや欠陥を特定できます。これにより、早期に補修を行うことが可能となり、破損の拡大を未然に防ぎます。

また、圧力隔壁に取り付けられたセンサーは、リアルタイムで応力や変形のデータを収集します。このデータを分析することで、通常運航中の隔壁の状態をモニタリングし、異常が発生した際には即座に警告を出すことができます。これらの技術は、従来のメンテナンスプロセスを大幅に効率化し、航空機の安全性向上に寄与しています。

メンテナンス記録の管理

適切なメンテナンス記録の管理は、圧力隔壁の寿命を延ばし、安全性を確保するために不可欠です。航空機のメンテナンス記録は、過去に実施された点検や補修作業の履歴を詳細に残すことで、将来的な修理や部品交換の計画に役立ちます。

たとえば、リベットや縦通材の交換履歴、腐食防止処置の実施記録、非破壊検査の結果などが記録されることで、次回点検時の重点確認箇所を効率的に特定できます。また、記録をデジタル化し、AIやデータ解析技術を活用することで、予測保守(予防的メンテナンス)の導入も可能になります。

さらに、これらの記録は規制当局や航空会社間の情報共有にも活用され、航空業界全体での安全性向上に貢献します。メンテナンス記録の正確性と透明性を確保することで、航空機の運航リスクを最小限に抑えることができます。

このように、定期点検、最新技術の活用、そして記録管理は、圧力隔壁の健全性を維持し、航空機の安全運航を支えるための重要なプロセスとなっています。

まとめ

圧力隔壁は、航空機の安全性と運航効率を維持するうえで不可欠な構造要素です。その役割は単なる物理的な仕切りにとどまらず、与圧空間を確保し、乗客や乗員の安全・快適性を支えるという極めて重要な機能を果たします。圧力隔壁の仕組みや設計思想、破損リスクへの対応策を深く理解することで、航空機の設計・運用における安全基準を向上させることが可能です。

設計面では、圧力隔壁は円筒形の形状や高強度の材質選定によって、安全性と効率性を両立する工夫が施されています。また、航空機全体の構造との一体化や軽量化を目指した設計は、燃費性能の向上にも貢献しています。一方で、破損時には急減圧が発生し、乗客や乗員の命に直結する重大な事故を引き起こす可能性があります。そのため、設計段階からリスクを徹底的に分析し、最善の構造と材質を選択することが重要です。

さらに、日航機墜落事故(JA8119)などの事例は、圧力隔壁の設計・保守における注意点を再認識させる重要な教訓となっています。修理ミスやメンテナンス不足が事故を引き起こした背景を考えると、圧力隔壁の定期的な検査と適切なメンテナンスの重要性は疑いようがありません。非破壊検査技術やセンサー技術の活用は、これらの課題に対する効果的な解決策を提供しつつあります。

加えて、圧力隔壁のメンテナンス記録を適切に管理し、デジタル技術を活用して予測保守を行うことで、事故リスクをさらに低減させることが可能です。圧力隔壁は航空機設計の一部として見逃されがちですが、その健全性を維持するための努力が、航空安全全体を支える基盤となります。

要点

- 圧力隔壁は胴体内の与圧空間を確保し、乗客と乗員の快適性と安全性を維持する重要な役割を持つ。

- 破損時には急減圧が発生し、航空機の重大事故につながる可能性がある。

- 設計思想には、円筒形の形状や軽量高強度の材質選定を通じた安全性と効率性の両立が反映されている。

- 日航機墜落事故(JA8119)は、圧力隔壁の設計とメンテナンスにおける重要性を再認識させた教訓となった。

- 非破壊検査やセンサー技術を活用した最新の点検方法が、破損予防と安全性向上に寄与している。

- 適切なメンテナンス記録の管理とデジタル技術の活用により、予測保守が可能となり、事故リスクが大幅に低減する。

- 圧力隔壁の安全性を確保することは、航空業界全体の安全基準向上に直結する。